Bisher sind Ultraschall-Entfernungssensoren aus dem täglichen Leben und der industriellen Produktion nicht mehr wegzudenken. Von der Flüssigkeitsstanderkennung über die Abstandsmessung bis hin zur medizinischen Diagnose erweitern sich die Anwendungsgebiete von Ultraschall-Abstandssensoren immer weiter. In diesem Artikel erhalten Sie einen detaillierten Einblick in den Produktionsprozess der Ultraschall-Abstandssensoren unseres Unternehmens.

1. Das Prinzip des Ultraschall-Entfernungssensors

Ultraschall-Entfernungssensoren nutzen den inversen piezoelektrischen Effekt piezoelektrischer Keramik, um elektrische Energie in Ultraschallstrahlen umzuwandeln und berechnen dann die Entfernung durch Messung der Ausbreitungszeit der Ultraschallstrahlen in der Luft. Da die Ausbreitungsgeschwindigkeit von Ultraschallwellen bekannt ist, kann der Abstand zwischen beiden berechnet werden, indem einfach die Ausbreitungszeit der Schallwellen zwischen Sensor und Zielobjekt gemessen wird.

2. Der Produktionsprozess von Ultraschall-Entfernungssensoren

Wir zeigen Ihnen den Produktionsprozess unserer Sensoren anhand folgender Punkte:

❶Eingangsmaterialprüfung – Produktmaterialprüfung, die Qualität der Materialien wird gemäß internationalen Inspektionsstandards geprüft. Zu den geprüften Materialien gehören im Allgemeinen elektronische Komponenten (Widerstände, Kondensatoren, Mikrocontroller usw.), Strukturteile (Gehäuse, Drähte), und Wandler. Prüfen Sie, ob die eingehenden Materialien qualifiziert sind.

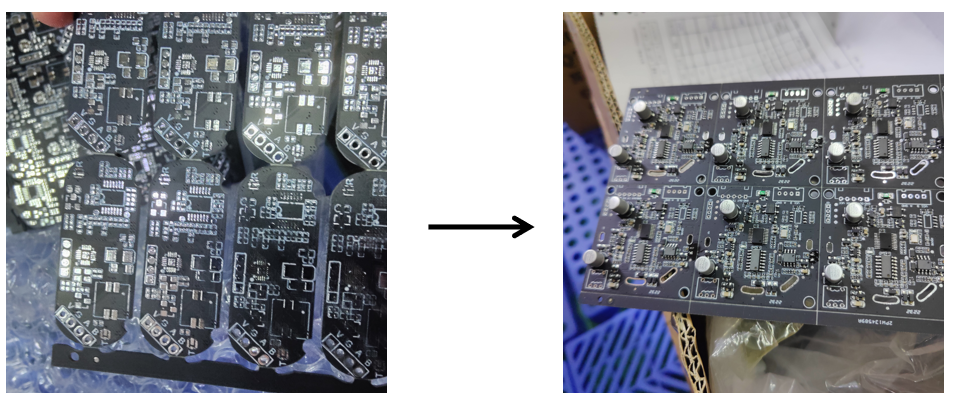

❷Ausgelagertes Patchen ——- Die geprüften elektronischen Komponenten werden zum Patchen ausgelagert, um PCBA, die Hardware des Sensors, zu bilden. Auch die vom Patchen zurückgegebene PCBA wird einer Inspektion unterzogen, vor allem um das Aussehen der PCBA zu überprüfen und festzustellen, ob elektronische Komponenten wie Widerstände, Kondensatoren und Mikrocontroller verlötet oder undicht sind.

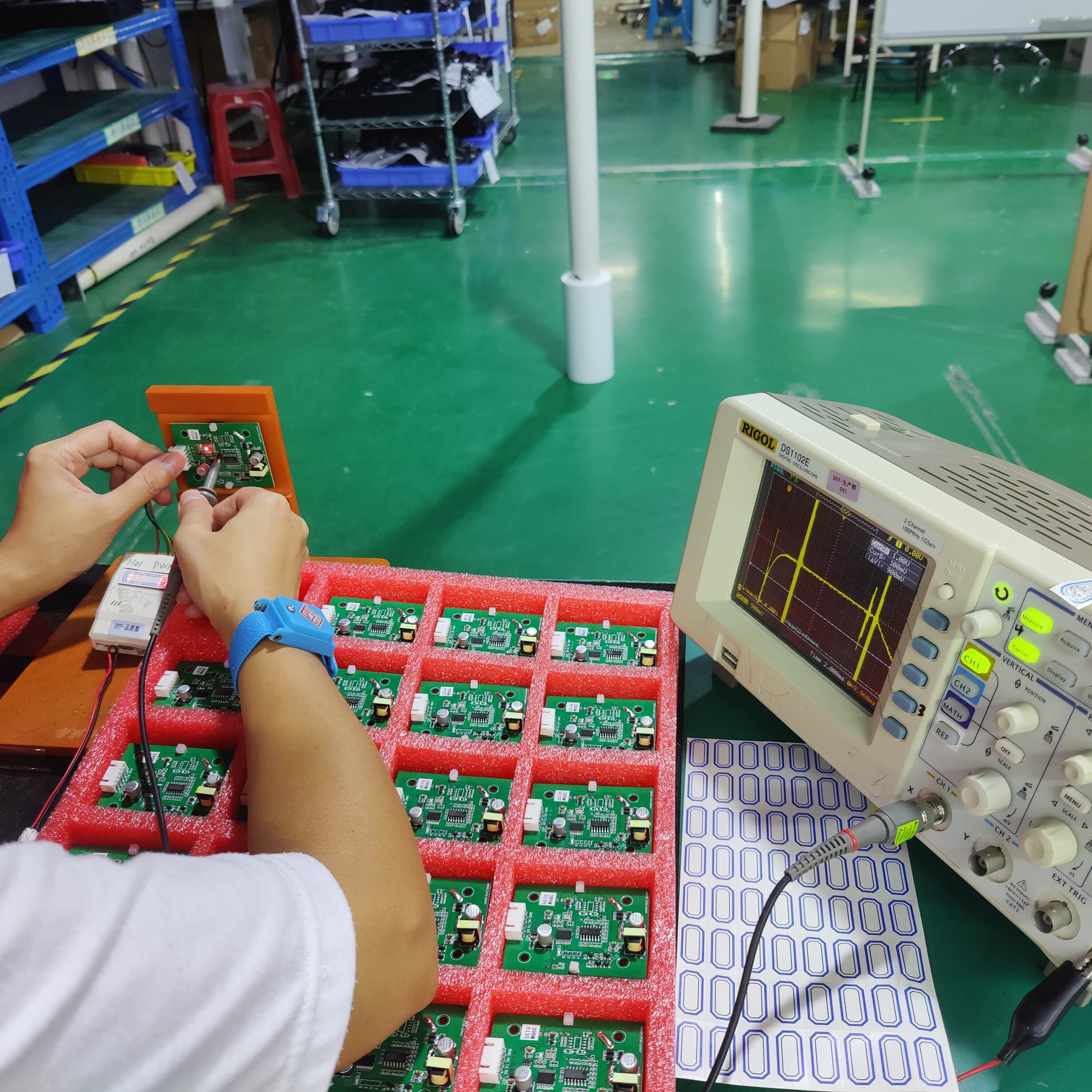

❸Brennprogramm ——- Zum Brennen des Programms für den Mikrocontroller, bei dem es sich um die Sensorsoftware handelt, kann eine qualifizierte PCBA verwendet werden.

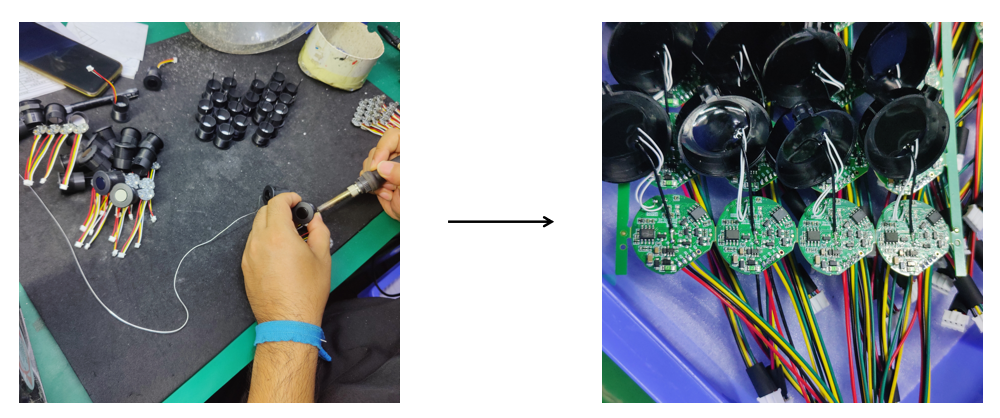

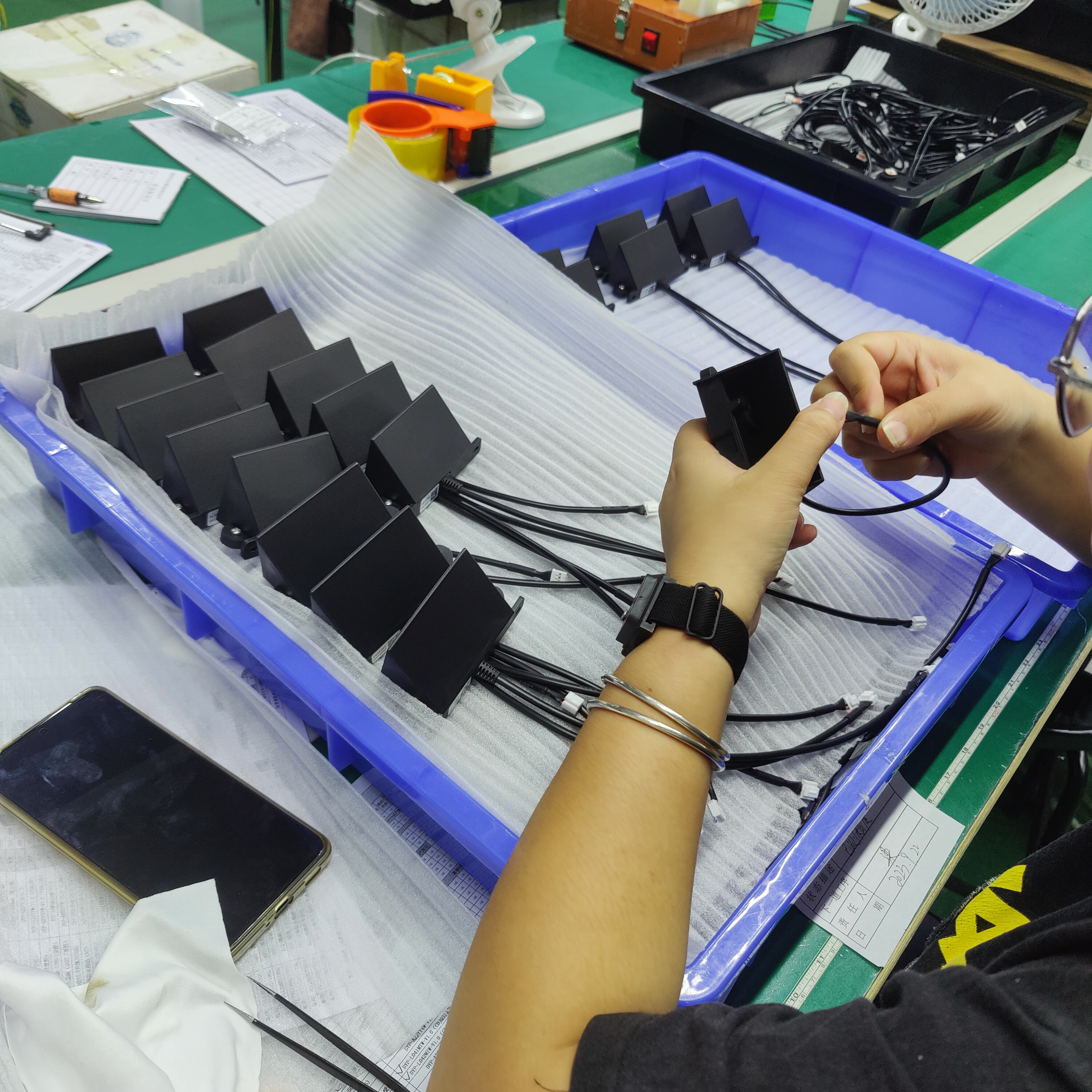

❹ Nach dem Schweißen – Nachdem das Programm eingegeben wurde, können sie zur Produktion an die Produktionslinie gehen. Hauptsächlich das Schweißen von Wandlern und Drähten sowie das Zusammenschweißen von Leiterplatten mit Wandlern und Anschlussdrähten.

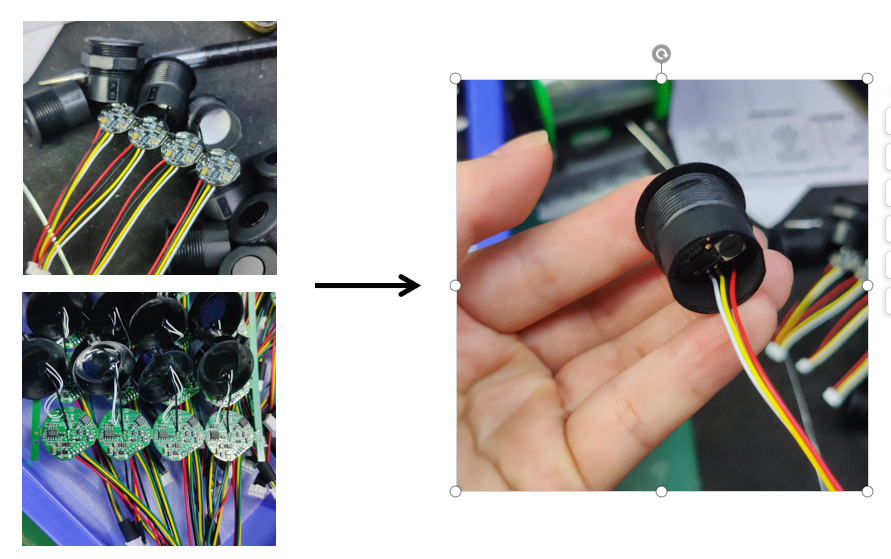

❺ Montage und Prüfung von Halbzeugen – die Module mit geschweißten Wandlern und Drähten werden zur Prüfung zu einem Ganzen zusammengebaut. Zu den Prüfaufgaben zählen vor allem der Distanztest und der Echotest.

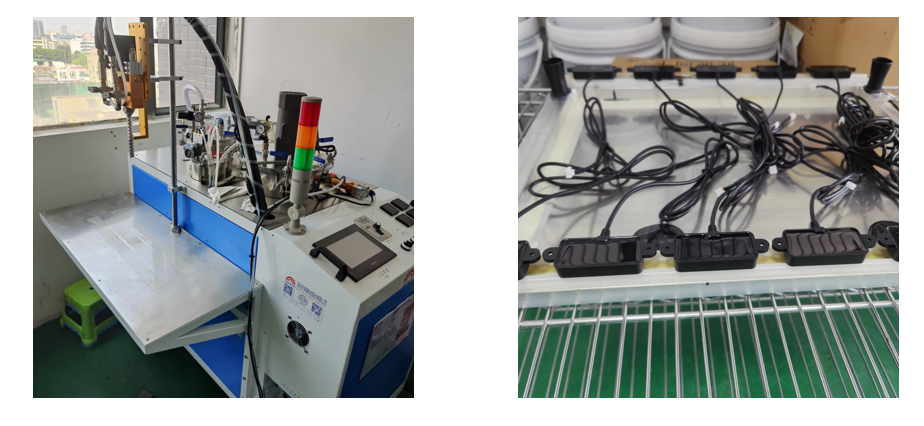

❻ Vergusskleber – Module, die den Test bestehen, gelangen in den nächsten Schritt und verwenden zum Vergießen eine Leimvergussmaschine. Hauptsächlich für Module mit Wasserdichtigkeit.

❼Test des fertigen Produkts ——-Nachdem das vergossene Modul getrocknet ist (die Trocknungszeit beträgt im Allgemeinen 4 Stunden), fahren Sie mit dem Test des fertigen Produkts fort. Der Haupttestgegenstand ist der Distanztest. Wenn der Test erfolgreich ist, wird das Produkt etikettiert und vor der Einlagerung auf sein Aussehen überprüft.

Zeitpunkt der Veröffentlichung: 08.10.2023